0

A cura del Comandante Capitano di lungo corso Rosario Conte

Metaniere

Negli ultimi decenni è aumentato moltissimo il trasporto del metano o GNL -gas naturale liquefatto- vuoi per il prezzo inferiore rispetto al barile di petrolio, vuoi per il migliore potere calorifico.

Si è sviluppata quindi una forte richiesta di mercato e di conseguenza sono state costruite metaniere che rispondono ai requisiti di sicurezza ed affidabilità. Oggi queste costituiscono il fiore all’occhiello della nuova marineria energetica, anche se richiedono un’ottima conoscenza dei vari impianti di cui sono dotate.

Una metaniera è composta da serbatoi di carico (da 4 a 6), stive carico ed interbarriere. I serbatoi carico possono essere a sfera o a cisterne tradizionali. Il materiale, per quelle a sfera, è a lamelle a membrana, mentre per le cisterne tradizionali è una lega acciaio/alluminio idonea per resistere alle basse temperature.

Il metano viene trasportato ad una temperatura media di –160°C, e si riscalda, durante un viaggio di 5 o 10 giorni, di 1°C.

I serbatoi, al momento della caricazione, devono avere un dt (differenziale termico) di 60°C, limite da non superare, perché se ci fosse una variazione superiore di temperatura tra il fondo e la parte sovrastante, ciò determinerebbe movimenti bruschi che inclinerebbero i serbatoi stessi; per questo motivo ogni serbatoio possiede quattro linee spray di varie altezze (alto, medio-alto, medio-basso, basso) nelle quali si effettua il raffreddamento o cool-down in modo che all’arrivo al porto di destinazione la nave sia pronta per la caricazione o per la discarica.

Per poter eseguire questa operazione, durante la discarica, nel serbatoio N°1 si lascia una certa quantità di metano (o Hell) che servirà per raffreddare (mediante una linea di ricircolo) gli altri serbatoi; come conseguenza, per effetto dello scambio termico, nei serbatoi aumenterà sensibilmente la pressione dei vapori di metano. A questo punto, sia mediante aspirazione con i compressori (2) che mandata ai riscaldatori (2), si porterà la temperatura del metano a + 50/60 gradi C, ed il tutto si brucerà in macchina come un comune combustibile.

Ogni serbatoio carico è munito di 4 valvole di sicurezza, due delle quali, in caso di emergenza, apriranno a 2000 mm/H2O, mentre le altre a 2200 mm/H2O. Da ricordare che ogni serbatoio è dotato di due turbo-pompe per la discarica, ciascuna delle quali ha una portata di 500 mc/h.

Le stive, dove il serbatoio è alloggiato, sono a pressione di azoto, un gas inerte utilizzato per impedire la formazione di miscele esplosive in caso di rottura.

L’azoto è supplementato dalle regolatrici automatiche che si aprono o chiudono, in funzione della richiesta.

Le metaniere di vecchio tipo hanno due serbatoi di stoccaggio di azoto di circa 22000 litri ciascuno; vengono supplementati, via pontile, ogni 30/40 giorni; quelle nuove invece hanno un impianto di produzione autonoma.

I serbatoi carico sono ancorati nelle stive mediante chiavetta guida, simili alle rotaie dei treni. Le chiavette (2 per chiglia, 2 per madiere) sono importantissime perché permettono ai serbatoi di alzarsi durante la discarica e di abbassarsi durante la caricazione.

È importate rispettare il dt di 60°C fra la parte alta e quella bassa del serbatoio durante la caricazione.

L’interbarriera è uno spazio fra la stiva ed il serbatoio, a pressione di azoto, supplementata da regolatrici automatiche. Serve a creare un cuscinetto di sicurezza per eventuale fuoriuscita di liquido, che prontamente verrebbe recuperato tramite una pompa sita sul fondo.

Gasiere

I gas liquefatti ottenuti dal petrolio seguono le leggi dei Gas Perfetti. Essi vengono trasportati su navi cisterna particolari denominate “gasiere”, le quali si suddividono in: pressurizzate, semi-pressurizzate, refrigerate, semi-refrigerate. I parametri che devono essere presi in considerazione sono: temperatura, pressione, volume.

Quindi, secondo le richieste dei caricatori e dei ricevitori, viene impiegato un tipo di nave rispetto ad un altro.

I particolari più importanti sono: a) serbatoi del carico e linee del carico; b) le pompe del carico e le pompe di rilancio; c) i compressori del carico ed i condensatori; d) riscaldatori del carico.

a) Serbatoi sono costruiti in acciaio ed hanno forme varie: sferica, cilindrica, “bilobata”. Il bilobato è formato da due serbatoi cilindrici accoppiati, divisi da una paratia longitudinale e messi in comunicazione da una valvola di piede. Nella parte poppiera del serbatoio c’è un’area detta “duomo” da dove partono tutte le linee destinate al carico. I serbatoi, all’interno, hanno solitamente 4 tipi di tubolatura di differente diametro:

1- una tubolatura per l’imbarco del Gas Liquido che parte da circa 50 cm dal fondo del serbatoio, raggiunge il duomo e da questo va al centro nave alle linee d’imbarco;

2- una seconda tubolatura per il Vapore che va alla parte interna alta del serbatoio, giunge al duomo e da questo va sino al centro nave sulle linee d’imbarco;

3- un’altra per l’aspirazione in fase di discarica ed è collegata ad una elettropompa con le giranti immerse fino a 15 cm sul fondo di un pozzetto. Dalla mandata dell’elettropompa la linea arriva sino a centro nave sulle linee d’imbarco/sbarco;

4- una per il Condensato o Spray che si estende longitudinalmente ed ha la funzione di raffreddare i vapori dei gas e quindi di abbassare la pressione. A volte ci sono due linee di condensato, una delle quali posta ad un terzo dal fondo. La funzione di queste linee è di abbassare la temperatura e quindi la pressione nel serbatoio.

5- Una linea detta stripping del diametro Ø = 1” che serve per facilitare nella parte finale la discarica del gas liquido.

6- Dal duomo parte anche la linea vapore che va agli sfoghi detti candele. Su questa linea sono collegate le valvole di sicurezza che servono per lo sfogo dei gas in atmosfera, nel caso ci fosse un’eccedenza di pressione nei serbatoi.

All’interno dei serbatoi, in vari punti, sono posti i bulbi dei termometri.

Si considerano soprattutto le temperature: Alta, Media, Bassa, quella del pozzetto di aspirazione della pompa e di altre parti del serbatoio dette Pelli. È importante conoscerla temperatura delle Pelli perché durante l’imbarco del gas liquido deve essere omogenea l’escursione termica su tutta la superficie del serbatoio. Sul duomo sono collegati i manometri che forniscono la pressione nel serbatoio.

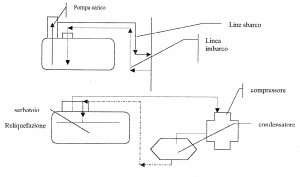

b) Le Pompe del Carico sono centrifughe e trascinate da un motore elettrico collegato ad un asse che attraversa il serbatoio ed all’estremità di quest’ultimo sono collegate le giranti immerse nel pozzetto. In coperta c’è un duomo sul quale poggia la base della pompa; da cui parte la mandata con una valvola di non ritorno; arriva sino a centro nave sulle linee d’imbarco/sbarco.

Le pompe di rilancio (Boaster pumps) sono pompe volumetriche montate in serie sulle mandate delle pompe del carico. Sono impiegate quando c’è un’alta contro-pressione durante la discarica e quando si fa uso del riscaldatore.

c) I compressori del carico sono indispensabili per consentire la manipolazione del gas. Infatti vengono utilizzati per aspirare il vapore dai serbatoi del carico ed inviarlo nei Condensatori. Da questi ultimi si ricava il condensato che a sua volta viene inviato nuovamente nei serbatoi del carico.

Il principio di funzionamento dell’impianto è il seguente: si aspira il vapore dai serbatoi tramite i compressori; il vapore, nella fase di compressione, ha un aumento di temperatura; il vapore surriscaldato viene inviato nel condensatore.

Il Condensatore è formato da un involucro chiamato mantello e da un fascio tubiero. Nel mantello è presente il vapore caldo inviato dai compressori e nel fascio tubiero entra ed esce l’acqua di mare che consente, grazie allo scambio termico, la formazione del condensato. Sulla linea di uscita del raccoglitore del condensatore è montata una valvola laminatrice che consente l’espansione del condensato facendogli abbassare la temperatura prima di raggiungere il serbatoio. L’espansione avviene in quanto a monte della valvola laminatrice c’è una pressione più alta rispetto a quella a valle e quindi rispetto a quella dei serbatoi. L’invio del condensato nel serbatoio consente, con l’abbassamento della temperatura, il raffreddamento del carico, se è necessario o se è richiesto.

d) Riscaldatore del carico montato in coperta ha la stessa caratteristica del condensatore: mantello con fascio tubiero. L’unica differenza che nel mantello passa il gas liquido anziché il vapore. Durante la discarica, tramite un by-pass si fa passare parte del carico attraverso il riscaldatore, che fa aumentare la temperatura; l’altro carico arriva alle linee di centro nave per la discarica. In questo punto il carico si mischia e si porta alla temperatura richiesta dal ricevitore.